«Plus de 10.000 pièces ont désormais été produites», assure le chargé de l’ingénierie et de la production chez , Michel Schon. «Et la production est en augmentation constante», renchérit le CEO, Dean Kauffmann.

Le service 3DPrint.lu, qui fut, dès 2012, le premier dans la Grande Région à proposer des solutions de fabrication additive, est fourni par Amsol, une société basée au Luxembourg.

La fabrication additive, aussi appelée impression tridimensionnelle ou impression 3D, est un procédé de fabrication par ajout de matière, contrairement à l’usinage qui procède par retrait de matière.

Une grande liberté de conception

«Nous fabriquons nos pièces principalement à partir de nylon, de résine, d’inox et d’aluminium», explique Michel Schon. «La fabrication additive est un procédé permettant une grande liberté de conception. Des formes très complexes sont réalisables, par exemple des canaux internes ou des formes organiques.»

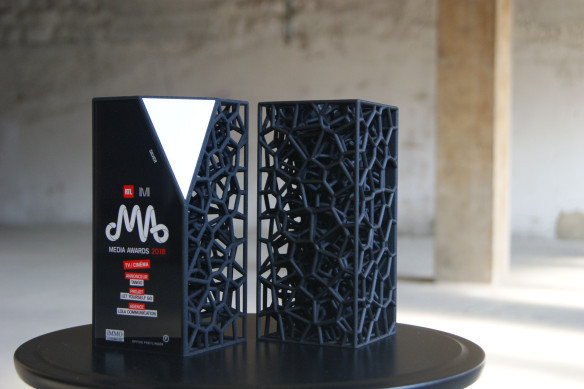

La taille des pièces peut ainsi varier de quelques millimètres à plusieurs dizaines de centimètres. Ces pièces peuvent prendre différentes formes, comme des pièces à destination de l’industrie, des sculptures ou des pièces de rechange. On trouve ainsi des objets allant de la maquette de bâtiments aux pièces de jeux d’échecs, en passant par des moules en silicone pour le chocolat ou encore le trophée du Media Awards 2018.

3DPrint.lu s’adresse tant au secteur privé qu’à l’industrie, l’architecture ou la recherche. «Nos clients ne nécessitent pas de connaissances préliminaires: pour réaliser les pièces, nous avons seulement besoin d’une idée, d’un dessin, d’une pièce cassée ou d’un fichier», explique Michel Schon.

«Pour des pièces uniques et même pour les petites séries, la fabrication additive est très compétitive. Ainsi, avec le nylon, nous avons des délais de livraison de trois à quatre jours, ce qui permet de produire selon le besoin, ‘on demand’».

Sur le site internet de la start-up, figurent de belles références, comme Hitec Luxembourg, Paul Wurth, Accumalux, Ceratizit, ArcelorMittal, LuxAI, Luxembourg Air Rescue, Luxaviation, le Parc Merveilleux de Bettembourg, le Centre hospitalier du Luxembourg ou encore Enovos.